Parafraseando William Shakespeare, os fabricantes perguntam-se regularmente "Produzir, ou não produzir?

Os materiais são uma parte essencial do fabrico. No entanto, gerir níveis de inventário adequados para satisfazer a procura dos clientes pode ser um desafio. Sem quantidades suficientes de materiais, a sua empresa pode não ser capaz de acompanhar a procura. Por outro lado, manter sempre um excesso de materiais à mão é dispendioso e ineficaz. O Planeamento das Necessidades de Materiais (MRP) ajuda a resolver estes dois problemas, organizando os níveis de inventário e planeando as atividades de fabrico para garantir que a sua empresa pode entregar os produtos a tempo sem correr o risco de ter demasiado inventário.

O que é o MRP?

O MRP é um sistema que gere o inventário, planeia a produção e programa as entregas para satisfazer as encomendas dos clientes.

O processo MRP segue três etapas principais:

- Monitorizar os níveis atuais de matérias-primas e componentes disponíveis.

- Identificar quando os materiais precisam de ser reabastecidos para satisfazer os requisitos de inventário.

- Programar as compras de materiais e as atividades de fabrico.

Num sentido lato, o MRP tem em conta tanto a procura externa como a capacidade de produção interna, de modo a manter as operações a funcionar fluidamente, evitando problemas relacionados com a disponibilidade de materiais, manutenção, avarias de máquinas ou causas semelhantes que possam levar a atrasos nos prazos de entrega. Ao concentrar-se na produção contínua e no processo de fabrico, um sistema MRP é uma ferramenta valiosa que melhora a eficiência geral, reduzindo os custos e entregando os produtos dentro do prazo.

Como funciona o MRP?

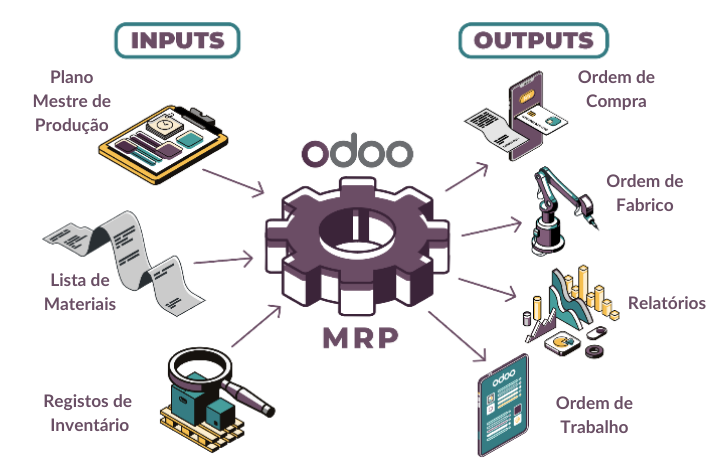

O MRP utiliza uma lista essencial de dados (inputs) provenientes do Plano Mestre de Produção (MPS), da Lista de Materiais (BoM) e dos registos de inventário para responder a três questões principais:

- Que artigos são necessários?

- Quantos itens são necessários?

- Quando é que esses artigos são necessários?

Depois de um fabricante introduzir os dados necessários, o MRP analisa-os para determinar os processos de montagem de materiais necessários para produzir as encomendas a tempo.

MARQUE JÁ UMA DEMONSTRAÇÃO

Sem compromisso, adaptado à realidade da sua empresa.

Inputs do MRP

O MRP depende da entrada (input) de dados essenciais, incluindo:

Plano mestre de produção (MPS): plano centralizado que mostra quais os produtos que têm de ser fabricados, quantos e quando. Fornece uma visão geral do plano de fabrico de uma empresa num determinado período de tempo, com base na procura prevista e nos dados de vendas existentes de períodos anteriores.

Lista de materiais (BoM): lista completa de todas as matérias-primas, componentes, subconjuntos e passos necessários para produzir uma unidade de cada produto acabado. A informação da BoM determina quantos componentes são necessários para produzir o número desejado de produtos acabados.

Registos de inventário: estado em tempo real de todos os artigos em inventário, incluindo matérias-primas e artigos acabados disponíveis ou encomendados.

Outputs do MRP

Os dados de entrada (inputs) são processados através do sistema MRP para gerar dados de saída (outputs). Em conjunto, atuam como um ciclo de feedback para manter as operações de fabrico a funcionar sem problemas.

Utilizando os dados de entrada, o MRP gera os seguintes documentos para executar o plano de produção:

Ordens de compra: as compras de produtos, componentes e materiais são necessárias para garantir a existência de materiais suficientes para continuar a produção sem estar limitado pela disponibilidade de materiais. A ordem de compra é um tipo de documento de aquisição enviado ao fornecedor que descreve os tipos, quantidades e preços dos materiais solicitados para compra.

Ordens de fabrico: também conhecida como Ordem de Produção, este documento autoriza a produção de uma quantidade específica de produto dentro de um período de tempo programado. As ordens de fabrico permitem que as coisas sejam efetivamente feitas e obtêm informações do BoM para calcular os componentes e os detalhes operacionais necessários para completar a encomenda.

Ordens de trabalho: descrevem as tarefas específicas necessárias para fabricar um item e são distribuídas aos trabalhadores no chão de fábrica. As ordens de trabalho também contêm frequentemente informações sobre o local onde a produção deve ocorrer, os custos associados e a duração prevista das actividades de fabrico.

Relatórios: o MRP gera uma grande variedade de relatórios sobre o estado do inventário, encomendas futuras planeadas, controlo de desempenho e avisos de quaisquer alterações de planeamento. Estes relatórios fornecem informações úteis para avaliar o progresso e tomar decisões estratégicas baseadas em dados para a empresa.

O MRP para evitar o caos

À medida que as empresas crescem, a sua necessidade de uniformização e de processos simplificados torna-se mais evidente, simplesmente pela observação de que pequenos erros persistentes em sistemas complexos prejudicam a funcionalidade de todo o sistema. Simplificando, para escalar as operações, os fabricantes precisam de ultrapassar as "funções de caos" que estão presentes nos seus sistemas operacionais e que conduzem a atrasos na produção e a um aumento dos prazos de entrega.

É aqui que entram em ação duas das maiores características de um sistema MRP, uma vez que os MRPs oferecem:

Um controlo incrivelmente apertado dos materiais, dos prazos e dos sistemas internos no processo de fabrico, o que tem um efeito positivo nas operações diárias da empresa.

Adaptação rápida e flexível a necessidades novas/emergentes à medida que a empresa cresce, minimizando as tarefas administrativas. Um bom sistema MRP integra-se frequentemente com outras funções essenciais da empresa fora do processo de fabrico (como a contabilidade, as vendas, as compras, etc.) para oferecer um controlo mais simplificado e global da empresa como um todo.

Hoje em dia, muitos MRPs fazem frequentemente parte de um sistema ERP mais vasto adotado pelas empresas por estas razões. A maioria das empresas começa com um MRP como modelo de trabalho principal e depois expande-se para um modelo mais holístico à medida que a empresa amadurece.

MRP vs. ERP - Qual a diferença?

Embora o MRP e o ERP andem muitas vezes de mãos dadas, os sistemas MRP e ERP não são a mesma coisa. Eis os fatores em que ambos diferem:

ERP, ou Planeamento de Recursos Empresariais, é um sistema completo de gestão empresarial que aloca recursos financeiros e simplifica os processos empresariais ao longo de toda a organização. Os ERPs podem ser utilizados por qualquer departamento, como Vendas, RH, Contabilidade e CRM, e não se limitam à indústria transformadora.

O MRP ajuda os fabricantes a encomendar e a planear os materiais de fabrico. Um MRP é uma ferramenta específica para o fabrico e é geralmente considerado uma subferramenta de um ERP.

O ERP como forma de integrar verticalmente as operações

As soluções não integradas utilizam várias plataformas ou aplicações que, normalmente, servem um nicho específico e podem ser substituídas facilmente. A desvantagem é que essas aplicações normalmente não "falam" umas com as outras, pelo que existe uma grande possibilidade de problemas técnicos e uma capacidade reduzida de otimização das operações. Além disso, à medida que a empresa cresce e amadurece, a escalabilidade torna-se um problema sério.

Uma solução integrada (via ERP), no entanto, aloja todas as aplicações num único ambiente, e todas essas aplicações "falam" entre si para que as tarefas e operações empresariais sejam executadas de forma mais eficiente. Um exemplo comum de um fluxo automatizado que apenas uma solução integrada pode fornecer: um cliente paga uma encomenda de venda, o que desencadeia um movimento de stock no armazém, uma ordem de compra para artigos com pouco stock, juntamente com entradas de diário correspondentes para cada transação na contabilidade.

Quais são os desafios da utilização do MRP?

Embora a utilização de um sistema MRP tenha muitas vantagens, uma desvantagem potencial é que, tal como a maioria dos sistemas complexos, os MRP dependem fortemente da exatidão dos dados de entrada. A integridade dos dados é crucial para uma implementação eficaz do MRP, uma vez que os erros nos dados MPS ou BoM podem levar a discrepâncias significativas nos resultados gerados. Consequentemente, manter uma precisão cuidadosa dos dados é uma parte indispensável da criação de um sistema MRP sólido. A troca de informações com outros departamentos, como o departamento de vendas, a utilização de leitores de códigos de barras e a garantia de que o sistema MRP está corretamente configurado podem ajudar a reduzir os erros de dados.

Também são necessários tempo e recursos para a implementação do MRP. A integração num novo sistema requer frequentemente a transferência de dados históricos e os fluxos de trabalho podem ter de ser restabelecidos. No entanto, os custos estão principalmente associados às fases iniciais da implementação e o investimento compensa-se muito rapidamente quando o valor começa a ser percebido. Depois de uma empresa ter adaptado com êxito as suas operações ao sistema MRP, pode então dedicar recursos à execução dos seus objectivos comerciais à escala.

Por último, o MRP também necessita de objectivos comerciais claramente definidos. As empresas precisam de identificar as áreas que podem beneficiar de um MRP, e o MRP precisa de ter funcionalidades que possam executar a estratégia da empresa. As funcionalidades, por si só, podem ser um assunto delicado, uma vez que a maioria dos empresários e operadores acredita que as suas necessidades exigem um desenvolvimento personalizado muito maior do que o necessário. Estas crenças têm um preço elevado, uma vez que um maior desenvolvimento personalizado gera o risco de criar um sistema mais frágil, o que enfraquece todo o modelo MRP. No desenvolvimento de software, chamamos a isto a armadilha da conceção em cascata, pelo que se recomenda que os decisores escolham um software que tenha opções de personalização já incorporadas e que os seus especialistas em implementação não tenham medo de dizer "não" a funcionalidades personalizadas que muito provavelmente não são necessárias e que só irão aumentar o custo e o risco de sucesso da implementação.

Quais são as utilizações mais comuns do Odoo MRP?

Controlo de materiais

Atualmente, a tecnologia é utilizada para controlar quase tudo, por isso, porque não controlar os seus materiais? Os sistemas de controlo de materiais seguem o ciclo de vida dos materiais desde a aquisição, ao armazém, ao fabrico e engenharia e, eventualmente, ao cliente. O acompanhamento exaustivo permite uma visibilidade completa da cadeia de fornecimento e garante uma qualidade consistente do produto, dentro e fora da empresa.

Algumas plataformas MRPs, como o Odoo, oferecem nativamente a rastreabilidade da cadeia de abastecimento para o controlo de materiais e promovem a garantia de qualidade de ponta a ponta. O que é que isto significa, de facto, para uma empresa que utiliza o Odoo?

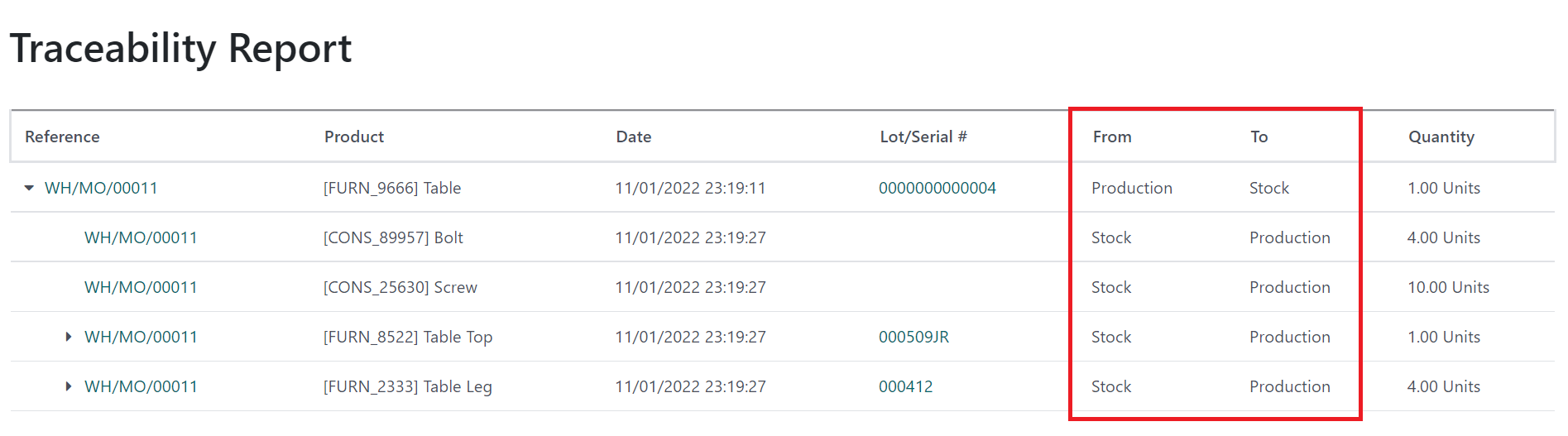

Em primeiro lugar, os materiais são adquiridos através da aplicação Compras. Os comportamentos de reabastecimento automático são configurados antecipadamente para encomendar componentes quando o inventário atinge um limite mínimo; caso contrário, as ordens de compra são criadas manualmente. Quando as encomendas são recebidas, os lotes e os números de série são registados antes de os materiais chegarem ao armazém, introduzindo manualmente esses dados na aplicação Inventário ou digitalizando-os utilizando o código de barras do Odoo. No Odoo, vários armazéns e pisos são configurados com base no fluxo de materiais das operações de fabrico da empresa. Sempre que os materiais se deslocam de um local (por exemplo, armazém) para outro (por exemplo, piso de fabrico), são gerados automaticamente relatórios de rastreabilidade, permitindo que os materiais sejam rastreados durante os processos a jusante.

Quando um produto está pronto para ser fabricado, os lotes de materiais e os números de série são utilizados para compilar os componentes necessários na(s) lista(s) de materiais e passar do armazém para o local de fabrico para produção. Uma vez terminado o produto, um registo indica as peças exactas que foram utilizadas. Métodos de fabrico mais complexos podem também ser configurados para requerer recolhas de encomendas e transferências para o armazenamento final; independentemente do método, o movimento de materiais é transparente e pode ser visualizado através do relatório de rastreabilidade.

O controlo de materiais no Odoo é particularmente vantajoso se os produtos precisarem de ser recolhidos ou reparados. Utilizando a aplicação Reparações, os produtos podem ser reparados e as peças avariadas podem ser identificadas utilizando a informação de rastreio do item. As peças defeituosas podem ser ligadas aos lotes iniciais, se necessário, e as funcionalidades de relatório da aplicação Reparações podem ser utilizadas para identificar padrões maiores de problemas.

Controlo de qualidade

Algumas aplicações, como a de Qualidade do Odoo, ajudam os operadores de MRP a aplicar normas de qualidade em toda a cadeia de abastecimento, identificando problemas de qualidade à medida que surgem.

As medições de pontos de controlo, por exemplo, são uma métrica de qualidade totalmente personalizável no Odoo Quality e são fáceis de configurar. Podem ser configuradas para operações específicas de fabrico, como a montagem e o manuseamento de materiais, ou para operações baseadas na logística, como a entrada e saída de expedições. Podem ser aplicados diferentes tipos de pontos de controlo, como testes de medição ou de aprovação/reprovação, a cada ponto de controlo. Além disso, a frequência e a automatização destes pontos de controlo são personalizáveis. Assim, as empresas podem validar a qualidade dos componentes assim que são recebidos, assegurar que os protocolos são cumpridos ao longo do processo de fabrico e garantir que os produtos finais cumprem as normas antes de serem expedidos.

Um exemplo de um alerta de qualidade no Odoo a ser disparado na cadeia de abastecimento.

O que acontece quando uma encomenda ou um produto fabricado não cumpre um ponto de controlo de qualidade? Os alertas de qualidade informam as equipas para resolverem esses problemas assim que eles surgem. No Odoo, os alertas de qualidade podem ser criados em qualquer ponto de controlo de qualidade, permitindo que os trabalhadores comuniquem os problemas instantaneamente. Vale a pena sublinhar este ponto, porque em vez de o controlo de qualidade estar apenas nas mãos das equipas de administração e supervisão, o controlo de qualidade democratiza-se a todos os trabalhadores nos pisos de produção e engenharia. Seja qual for a origem dos alertas, estes são enviados para o funil da equipa de qualidade, onde os membros da equipa podem investigar a causa raiz do problema e propor acções correctivas simples ou soluções mais complexas. A um nível macro, as funcionalidades abrangentes de elaboração de relatórios da aplicação Qualidade abrem oportunidades para as equipas de controlo de qualidade melhorarem os seus próprios fluxos e identificarem áreas de melhoria.

Sistemas de execução de produção (Manufacturing execution system/MES)

Os sistemas de execução da produção (MES) são utilizados para controlar os detalhes da produção e monitorizar as operações no chão de fábrica, instruindo e registando todas as etapas reais envolvidas, desde a aquisição de materiais até à construção efetiva do produto/componente.

Na lista de materiais, os utilizadores podem conceber operações passo a passo e incorporar pontos de controlo de qualidade, fornecendo instruções claras aos trabalhadores da montagem. Depois de uma ordem de fabrico ser lançada e as ordens de trabalho serem accionadas, os trabalhadores podem aceder às instruções através de uma vista de tablet de fácil utilização. Quando os trabalhadores da montagem concluem as ordens de trabalho através da vista de tablet, o Odoo acompanha o registo de materiais e a conclusão de tarefas com base nas operações inicialmente configuradas na lista de materiais. Os trabalhadores também têm a capacidade de levantar alertas de qualidade e propor melhorias a partir da vista do tablet, facilitando o feedback útil para a otimização do fluxo de trabalho.

No Odoo, os centros de trabalho registam automaticamente dados de eficiência com base nas ordens de trabalho concluídas para fornecer métricas úteis como a Eficácia Global do Equipamento (OEE). O tempo exato que os trabalhadores gastam em atividades de produção também é registado, fornecendo informações valiosas sobre custos e produtividade.

Indústria 4.0

Monitorização, análise e otimização da produção

O Kioda é uma solução que visa automatizar e otimizar o processo de chão de fábrica, integrando processos e comunicação ao longo de toda a fase de produção. Inclui equipamentos de visualização (kiosks), equipamentos de interação (dashboard) e um software.

O salto para a Indústria 4.0 é um passo ambicionado por muitas empresas, que desejam aumentar o controlo do seu chão de fábrica a um nível comparável às maiores indústrias do mundo.

Apps integradas que comunicam entre si

A integração automática do Odoo MRP com outros módulos principais do Odoo, incluindo Inventário, Compras, Vendas e Contabilidade, cria poderosos fluxos de trabalho entre departamentos e oportunidades para automatizar todas as tarefas quotidianas e rotineiras.

Além disso, a integração do Odoo MRP entre todas as aplicações relacionadas com o fabrico, incluindo Fabrico, PLM, Qualidade, Manutenção e Reparações, oferece aos utilizadores uma maior flexibilidade e uma gama mais ampla na direção das suas operações de fabrico.

Qualidade

Utilize pontos de controlo para desencadear automaticamente verificações de qualidade em operações de inventário específicas (receção e inspeção final) ou processos de fabrico (inspeção durante o processo).

Inventário

Organize o seu armazém, experimente a rastreabilidade total e utilize o sistema de inventário de dupla entrada do Odoo para melhorar o desempenho e o tempo de processamento.

Ciclo de vida do produto

O PLM (ou Gestão do Ciclo de Vida do Produto) é um sistema de gestão da informação que gere a informação, os processos e as pessoas associadas ao ciclo de vida de um produto.

Reparações

Utilize o Odoo para trabalhar em produtos acabados, gerir um processo pós-venda completo e reparar produtos com defeito.

Manutenção

Faça manutenções preventivas e correctivas para manter as suas linhas em funcionamento.

Produção

Faça a gestão de listas de materiais, supervisione centros de trabalho, construa um Plano Mestre de Produção, planeie ordens de fabrico e distribua ordens de trabalho utilizando a aplicação de produção do Odoo.

Experimente o Odoo gratuitamente

A melhor maneira de saber se o Odoo é adequado para si é experimentá-lo!

Pode inscrever-se para uma avaliação gratuita aqui: https://www.odoo.com/trial..

Basta escolher as suas aplicações, preencher o formulário e está pronto para começar. Não são necessários dados bancários e pode criar as bases de dados de avaliação gratuitas de 15 dias que quiser.

Caso prefira que um especialista lhe mostre como o Odoo pode satisfazer as suas necessidades, agende uma demonstração gratuita e sem compromisso, adaptada à realidade da sua empresa.